Технология изготовления шурупов и саморезов

Шуруп является своеобразным винтом, который можно легко ввернуть в любую мягкую поверхность материал, формируя резьбу. В основном он применяется для дерева. Чем обусловлены такие особенности детали? Это происходит из-за резьбы, покрывающей большую часть шурупа.

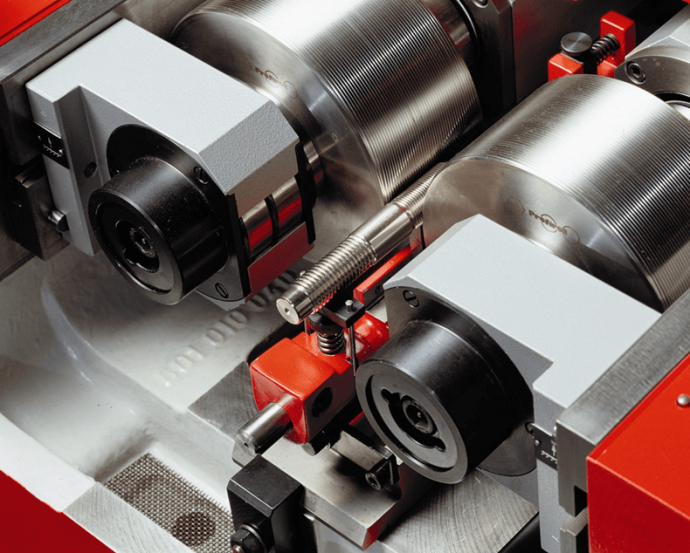

Технологический процесс производства данных деталей содержит несколько этапов. Вначале надо сформировать болванку, или основу, с использованием аппарата, похожего на гвоздильный. Благодаря ему образовывается головка и наконечник. Второй этап сопровождается нарезанием резьбы при помощи автоматов. Болванки засыпают в специальный бункер и там они поштучно отправляются в зону нарезки, ориентируясь на рабочие элементы, то есть, плоские плашки, перемещающиеся навстречу. Кроме того, они располагаются, параллельно друг к другу, перпендикулярно оси шурупа. Плашки, в зависимости от места изготовления, делают, отталкиваясь от главных параметров резьбы.

Подобная схема дает возможность делать шурупы, располагающие диаметром десять-двенадцать миллиметров. Шурупы с наличием большого диаметра, в основном, производят с помощью горячей штамповки. Яркий пример – это путевой шуруп.

Саморезу дали такое название из-за способности делать резьбу на любой поверхности - пластике, дереве, бетоне, металле. Все потому, что он очень прочный, что достигается термической обработкой, по-другому - закалкой. Конец самореза выполняется как сверло, таким способом, достигается его максимальное вворачивание в конструкции и совершается просверливание нужного диаметра.

Первый этап сопровождается процессом формировки болванки, происходит формирование сверла. Второй этап состоит в формировании резьбы детали. Третий – осуществляется поверхностная закалка, что можно назвать самым значимым действием при производстве самореза. Все потому, что здесь требуется выдерживать строго соответствующие технологические правила, обеспечивающие получение соответствующих параметров.

Четвертый, завершающий этап, характеризуется тем, что обеспечивается надежная защита от коррозии любого вида, при этом, используются особые методы. К ним относится оксидирование, фосфатирование, цинкование белым или желтым материалом. В принципе, это весь технологический процесс производства столь важных деталей и, при его исполнении важно наличие немалого опыта.